- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

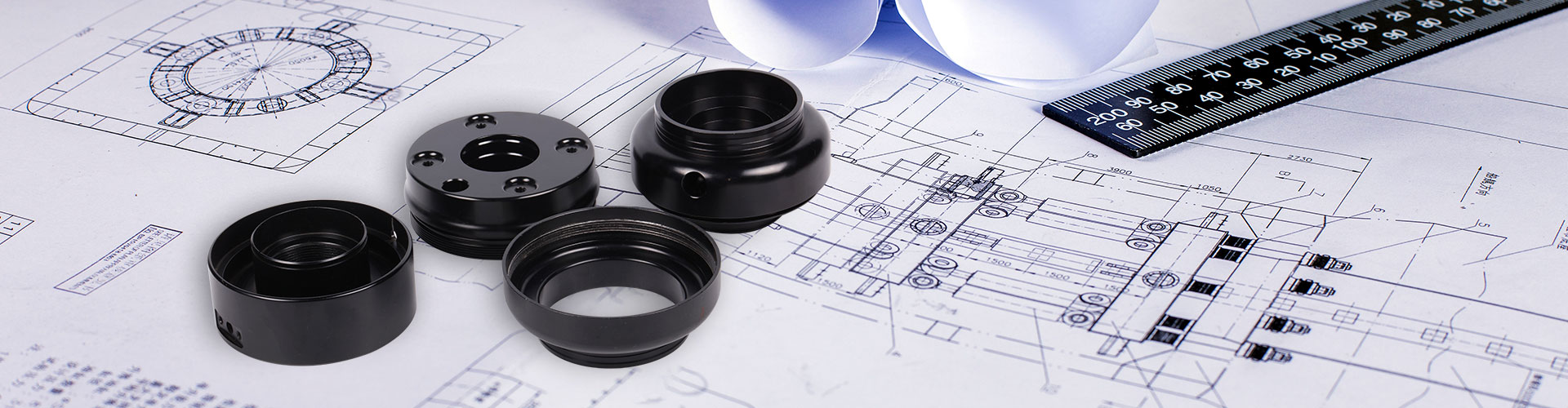

ডাই কাস্টিং প্রক্রিয়া কী?

2024-10-26

এর মূলে,মারা কাস্টিংউচ্চ চাপের মধ্যে একটি নির্ভুলতা-কারুকাজযুক্ত ছাঁচের মধ্যে গলিত ধাতুর ইনজেকশন জড়িত, বা মারা যায়। প্রক্রিয়াটির সাথে জড়িত তীব্র তাপ এবং চাপ সহ্য করার জন্য এই ছাঁচটি সাধারণত শক্ত ইস্পাত বা মিশ্রিত সরঞ্জাম ইস্পাত থেকে তৈরি করা হয়। গলিত ধাতুটি একবার ইনজেকশনের পরে, এটি শক্ত করে এবং ছাঁচের গহ্বরের আকার নেয়, ফলস্বরূপ একটি সমাপ্ত অংশ তৈরি হয় যা কাঙ্ক্ষিত স্পেসিফিকেশনের সাথে ঘনিষ্ঠভাবে মেলে।

ডাই কাস্টিং প্রক্রিয়াতে পদক্ষেপ

ছাঁচ প্রস্তুতি: প্রথম পদক্ষেপমারা কাস্টিংপ্রক্রিয়া হ'ল ছাঁচের প্রস্তুতি। এর মধ্যে উন্নত সিএডি/সিএএম প্রযুক্তি ব্যবহার করে সঠিক মাত্রায় ছাঁচটি ডিজাইন করা এবং মেশিন করা জড়িত। ছাঁচটি সাধারণত দুটি অংশ নিয়ে গঠিত যা একসাথে ফিট করে যেখানে ধাতুটি ইনজেকশন দেওয়া হবে সেখানে গহ্বর তৈরি করে।

গলিত ধাতব প্রস্তুতি: ব্যবহৃত ধাতুর ধরণটি অ্যালুমিনিয়াম, দস্তা, ম্যাগনেসিয়াম, তামা এবং সীসা ভিত্তিক অ্যালো সহ সাধারণ বিকল্পগুলির সাথে অ্যাপ্লিকেশন প্রয়োজনীয়তার উপর নির্ভর করে। ধাতুটি একটি চুল্লিতে তার গলনাঙ্কে উত্তপ্ত হয় এবং ধারাবাহিক তরলতা এবং সান্দ্রতা নিশ্চিত করার জন্য একটি ধ্রুবক তাপমাত্রায় ধরে রাখা হয়।

ইনজেকশন: গলিত ধাতুটি তখন একটি স্প্রু দিয়ে উচ্চ চাপের মধ্যে ছাঁচ গহ্বরের মধ্যে ইনজেকশন করা হয়, যা ছাঁচের শীর্ষে একটি ছোট খোলার। এই চাপটি ধাতবটিকে ছাঁচের প্রতিটি কোণে জোর করতে সহায়তা করে, সম্পূর্ণ ফিলিং নিশ্চিত করে এবং পোরোসিটি বা অন্যান্য ত্রুটিগুলি হ্রাস করে।

শীতলকরণ এবং দৃ ification ়করণ: একবার ধাতব ইনজেকশনের পরে, ধাতবটিকে আরও দৃ ify ় করার জন্য ছাঁচটি শীতল করা হয়। অংশটির মাত্রিক নির্ভুলতা এবং কাঠামোগত অখণ্ডতা বজায় রাখতে শীতল প্রক্রিয়াটি সাবধানতার সাথে নিয়ন্ত্রণ করা হয়।

ইজেকশন: একবার ধাতব পুরোপুরি দৃ ified ় হয়ে গেলে, ছাঁচের অর্ধেকগুলি পৃথক করা হয় এবং অংশটি ইজেক্টর পিন বা অন্যান্য যান্ত্রিক উপায়ে ব্যবহার করে ছাঁচ থেকে বের করে দেওয়া হয়।

সমাপ্তি: বেরিয়ে আসা অংশটির জন্য চূড়ান্ত কাঙ্ক্ষিত উপস্থিতি এবং ফাংশন অর্জনের জন্য গেটস এবং রানারদের কাছ থেকে অতিরিক্ত ধাতু ছাঁটাই করা, ডেবারিং, শট ব্লাস্টিং বা পলিশিংয়ের মতো অতিরিক্ত সমাপ্তি ক্রিয়াকলাপের প্রয়োজন হতে পারে।

ডাই কাস্টিংয়ের সুবিধা

নির্ভুলতা: ডাই কাস্টিং ব্যতিক্রমী মাত্রিক নির্ভুলতা এবং বিশদ সরবরাহ করে, এটি জটিল জ্যামিতি এবং কঠোর সহনশীলতার জন্য আদর্শ করে তোলে।

দক্ষতা: প্রক্রিয়াটি অত্যন্ত স্বয়ংক্রিয়, দ্রুত উত্পাদন চক্র এবং অংশগুলির উচ্চ পরিমাণের জন্য অনুমতি দেয়।

ব্যয়-কার্যকর: টুলিংয়ে প্রাথমিক বিনিয়োগ উচ্চ উত্পাদন হার দ্বারা অফসেট হয় এবং মাধ্যমিক ক্রিয়াকলাপের প্রয়োজনীয়তা হ্রাস করা হয়।

উপাদান বহুমুখিতা: ধাতবগুলির একটি বিস্তৃত পরিসীমা ব্যবহার করা যেতে পারে, ডিজাইন নমনীয়তা এবং নির্দিষ্ট অ্যাপ্লিকেশনগুলিতে বৈশিষ্ট্যগুলি উপযুক্ত করার ক্ষমতা সরবরাহ করে।

শক্তি এবং স্থায়িত্ব: ডাই-কাস্ট অংশগুলি তাদের দৃ ust ়তা এবং পরিধান এবং জারা প্রতিরোধের জন্য পরিচিত।

ডাই কাস্টিংয়ের প্রয়োগ

বহুমুখিতা এবং দক্ষতামারা কাস্টিংএটি বিভিন্ন ধরণের অ্যাপ্লিকেশনগুলির জন্য উপযুক্ত করুন। স্বয়ংচালিত শিল্পে, ডাই-কাস্ট উপাদানগুলির মধ্যে ইঞ্জিন ব্লক, ট্রান্সমিশন হাউজিং এবং ব্রেক ক্যালিপার অন্তর্ভুক্ত রয়েছে। গিয়ারবক্স এবং কাঠামোগত উপাদানগুলির মতো মহাকাশ অংশগুলি প্রায়শই তাদের হালকা ওজনের শক্তি এবং নির্ভুলতার জন্য ডাই কাস্টিংয়ের উপর নির্ভর করে। ইলেক্ট্রনিক্স হাউজিংস, খেলনা এবং হার্ডওয়্যার সরঞ্জামগুলির মতো গ্রাহক পণ্যগুলি প্রায়শই ডাই-কাস্ট অংশগুলি অন্তর্ভুক্ত করে।